深度解读日本压铸模具钢钢种的发展历程(二)

热作模具钢的高性能化首先从改善韧性开始。已经知道高速工具钢在淬火冷却速度慢时,大约在900~1000℃碳化物析出于晶界或晶格缺陷处,随着回火硬度的减小韧性降低,这种现象在热作模具钢淬火的情况下也同样看到。特别是热作模具钢在淬火冷却速度小时易生成贝氏体。通过高温回火贝氏体相变为铁素体加碳化物,但与马氏体回火情况相比韧性降低。这是因为在急冷淬火(油冷)时形成相当于宽度0.2m程度的马氏体板条束,随着淬火冷却速度的降低还生成了贝氏体。

东莞市弘超模具科技有限公司致力于工模具钢的应用研究,提供模具失效分析及模具寿命解决方案一站式服务,专业销售进口最具性价比模具钢材(日本大同模具钢、瑞典一胜百模具钢、瑞典乌德霍姆工具钢UDDEHOLM、日本日立模具钢HITACHI METALS、日本不二越高速钢、美国熔炉斯伯粉末冶金工具钢、德国葛利兹模具钢Groditz等)以及国产新型模具钢、基体钢、无磁模具钢、火焰钢、空冷钢、透气钢、LD钢、红冲模具钢HCH2011等。了解更多相关资讯,敬请关注东莞弘超模具钢材专业网站www.hongchao-dg.cn,海量的模具钢材最新动态资讯,尽在弘超模具钢材网站。

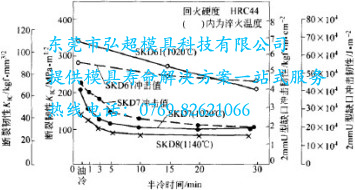

20世纪80年代中叶,由上述结果形成了热作模具钢适用的热处理方法是采用急冷淬火马氏体回火热处理法,如大同特殊钢的HIT法热处理工艺,或在贝氏体相变区以适当的冷却速度冷却的控制淬火法。图1中表示热作模具钢中冲击值和断裂韧性值KIC与淬火冷却速度(半冷时间)间的关系。

图1 断裂韧性KIC值与冲击值与淬火冷却速度间的关系

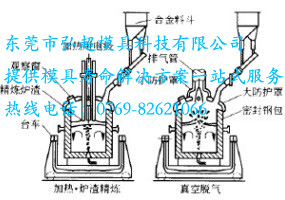

采用的另一个改善韧性的方法是高纯净钢生产法的开发。在精炼中高纯净化通常是定向的目标,精炼技术的发展,更适用于工具钢。这是引入从1950年时欧美开发的炉外精炼技术。炉外精炼炉是熔化与精炼分开进行的二次精炼,所谓钢包精炼是将钢包内通氩气等进行搅拌、真空处理、电弧加热处理等合并采用的有效率地精炼方法(图2)。

图2 二次精炼法(LF法)的概要

日本从20世纪60年代至70年代,引入此技术时进行了改良,结果将氧、硫等杂质及非金属夹杂物显著降低。特别在热作模具钢中发挥了它的效果,随着一般韧性及断裂韧性的提高力学性能的各向异性也极小。从20世纪80年代后半期各公司应用此技术生产出高纯净钢,日立金属、日本高周波、山阳特殊钢等公司宣传命名为高纯净钢。由于高纯净化硫含量约0.002%,氧含量10×10-6以下,其纯净度当杂质含量为0.004%时与原来相比降低1/2以下,夹杂物约降低1/5。

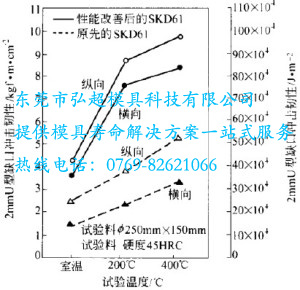

图3 SKD61等向性能改善钢与原先钢韧性的比较图

SKD61系列钢种包括:日本大同模具钢DHA1、日本日立模具钢DAC、日本山阳特殊制钢QD61、日本高周波钢业KDA、日本三菱制钢HD21AX以及瑞典乌德霍姆工具钢UDDEHOLM ORVAR SUPREME、德国葛利兹模具钢1.2344等。

伴随着韧性的提高及各向异性降低的情况示于图3。在实际模具材料生产中,与高纯净化的同时合并采用了没有凝固偏析的铸锭法、均热处理及锻造法等。根据将二次精炼等技术适用于压铸模情况的实用性能,与原先工程材料相比,工具寿命提高1.5~3倍。

与上述改良的同时,各公司通过化学成分的研讨进行高性能材料的开发。

铝压铸根据制品用途的要求其品质也是多样的。如一般应用铝压铸的情况熔融金属温度是620~660℃,但像照相机体那样重视制品表面的制品,模具初始热裂纹的产生必须极迟缓。为此希望模具的硬度尽可能高。用于VTR磁带录像机或OA输出放大器零件等形状复杂高精度的精密压铸法,熔融金属温度超过700℃。还有由于汽车零件等轻量化,所以从原先的铸铁替换为铝合金的情况;采用高熔点的耐蚀耐磨高硅系铝合金,这种铝合金的熔融金属温度也在700℃以上。这种情况下模具承受的热负荷苛刻。热疲劳或熔损容易进展,作为模具必须要700℃以上高温强度高的热作模具钢。更多信息

请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-699-1286),以获得更多的有关日本工模具钢发展动态以及高品质模具钢材的选择、应用、热处理及库存等相关资料。

资料来源:东莞市弘超模具科技有限公司技术中心

『版权所有,转载或引用请注明链接和出处』- 【点击次数:】 【加入时间:2012-06-23 11:59:26】 【关闭本页】

新闻动态

相关产品

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区