日本高温回火冷作模具钢的发展历史

1943~1946年苏联Lazarenko夫妇开发并发表了电火花加工法,于1950年间引入日本,20世纪60年代中叶由于石墨电极和电极无消耗电源的开发,利用电火花加工金属模成为鼎盛时期。由此淬火回火硬化模具材料的加工成为可能。可是,在电火花加工金属模具表面加工层中易生成电火花加工异常层,由此有产生裂纹的问题。

电火花加工是利用由于放电瞬间产生的高温和高压,熔融或气化加工金属,将它们飞散入加工液中的加工方法,因此加工表面熔融后急冷,结果自表面依次形成⑴再凝固层;⑵最好淬火层;⑶由于电火花加工热回火软化层;⑷正常层。在再凝固层中存在从加工液或石墨电极的渗碳,而且由于急冷收缩时的热应力产生微细裂纹。使用这样的金属模具易早期发生裂纹或缺陷,因此金属模具使用时必须通过研磨、化学抛光、电解抛光等方法充分去除再凝固层。可是研磨后也有残存微细裂纹的情况,每每就是引起早期裂纹的场合。

对于这些裂纹的成长,金属模具的韧性当然能够影响残余应力。所以作为电火花加工金属模具材料希望具有以下特点等:

⑴韧性大。碳化物偏析或粗大的非金属夹杂物等脆性组织少,材料化学组成韧性大,即碳、铬量比较低,一次碳化物少。

⑵热应力小。材料的线(膨)胀系数小,导热系数大,即回火温度高的情况好。

⑶残余应力小。进行高温回火。为此,使用高温回火后硬度不降低,即二次硬化型金属模具材料。

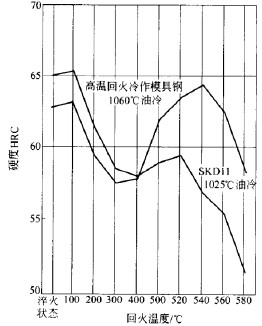

鉴于以上这样的背景,从1980年后半期开始各公司开发高温回火冷作模具钢。原作为冷作模具使用最多的材料是SKD11(如:日本大同DC11、日本日立SLD、瑞典一胜百XW-42、德国葛利兹1.2379),其韧性不十分高,粗大碳化物也多。且在高温回火时难以得到充分的硬度。在开发高温回火工具钢时应改善SKD11钢以满足上述电火花加工金属模具⑴~⑶点条件。因此新材料大致有类似的成分。其代表成分大概是1%C、1%Si、0.4%Mn、8%Cr、2%Mo、0.3%V。这类钢种有:日本大同模具钢DC53、日立模具钢SLD8、日本山阳特殊钢QCM8、日本爱知制钢的SX5等,代表性的回火硬度示于图1。采用约525℃高温回火,得到62HRC以上的硬度,一次碳化物少且微细化,因此韧性、被切削性、被磨削性优越。淬透性大适用于真空淬火。由电火花加工而引起的裂纹或变形少。材料的耐磨性比SKD11差,但优于SKS3或锰系冷作工具钢。

图1 高温回火冷作模具钢的回火硬度

作为高温回火冷作模具钢用途有冲压模、顺序动作冲裁模、精密冲裁模、冷作锻造模、冷镦模具(国产基体钢钢种-LD钢很适合应用于冷镦模具)、辊式制作模、轧辊、工程塑料成形模、剪切刀、适用表面处理的金属模具(氮化、离子镀等表面处理)、高精度钢丝电火花加工模具等。更多信息

请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-699-1286),以获得更多的有关日本高温回火冷作模具钢的发展动态以及高品质模具钢材(日本大同模具钢DC53_NAK80、瑞典一胜百模具钢S136_VIKING、德国葛利兹模具钢、美国熔炉斯伯粉末工具钢、日本不二越高速钢、日本日立模具钢等)的选择、应用、热处理及库存等相关资料。

资料来源:东莞市弘超模具科技有限公司技术中心

『版权所有,转载或引用请注明链接和出处』- 【点击次数:】 【加入时间:2012-01-12 21:28:15】 【关闭本页】

新闻动态

相关产品

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区