排气式注射机用注射模及熔芯注射模的结构原理和成型工艺流程

排气式注射机用注射模的结构原理

排气注射成型系统与一般注射成型系统的主要区别在于排气注射机。在注射机的注射装置上设计了特殊的排气设施,从而不需要对塑料单独进行预塑化前的干燥处理,并继而注射充模、冷却定型而成塑件。东莞市弘超模具科技有限公司致力于模具钢材应用研究,专业销售高品质塑料模具钢(日本大同模具钢、瑞典一胜百模具钢、瑞典乌德霍姆工模具钢、德国葛利兹模具钢、日本日立模具钢、美国熔炉斯伯粉末工具钢、意大利鲁奇尼模具钢超大锻件以及国产新型模具钢、基体钢、无磁模具钢、火焰淬火钢、红冲模具钢等),专业解决塑料模具表面麻点、针孔、皮纹等缺陷以及模具寿命解决方案“一站式”服务。

排气式注射的优点是:

①、无须将吸水的成型材料进行与干燥:减少工序,节约时间。

②、可以除去挥发性物质至最低限度,提高制品力学性能,改善外观质量。

③、使材料容易加工,并得到表面光滑的制品。

④、可加工回收的物料、废料以及在不良条件下存放的原料。

⑤、减少次品,提高生产能力。

⑥、对着色或材料更换时,能节约时间。

⑦、减少干燥专用设备和场地,节约电力。

在排气注射成型工艺中,最重要得参数是机筒温度,特别是减压段的温度尤其需要严格控制,一般来讲,第一级螺杆加料段得温度要高一些,以便物料能尽早熔融,而第二级螺杆减压段得温度在允许范围内,则要尽量取低一些,以降低机器的加热负荷。由于排气注射所用的机筒较长,为了防止机筒中的熔体因停机产生热降解,一般都不要随意中断生产过程。如果必须中断生产,则重新开机之前必须清楚机筒,以便清除上次生产中存留的变质物料。当需要更换成型物料时,不仅要清洗机筒,而且还要清洗排气口。若更换的是着色料,则需要拆卸螺杆进行清洗。

排气式注射机用注射模与一般注射模的结构基本相同。由于使用了排气注射机,所以模具上可以不设排气槽。更多相关资讯,敬请关注东莞弘超模具钢专业网站www.hongchao-dg.cn,海量的模具钢产品信息,专业的模具相关技术资料。尽在东莞弘超模具钢材网。熔芯注射模的成型工艺流程

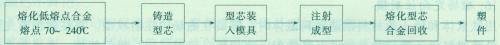

对于一些形状复杂的三维弯曲管形塑件就无法用侧抽芯机构抽芯。以往将它们分成两半块成型后再拼起来。用这种方法制造的塑件,密封性较差,但这种管形件在汽车、管道及医疗机械中的使用量日益增多,因而在注射成型中引入了类似失蜡铸造的“熔芯注射成型”技术。其工艺流程如下图所示。

熔芯材料常用熔点温度在70~240℃范围内的低熔点合金Sn-Bi或Sn-Pb合金。熔芯需用专门的模具进行铸造。然后把型芯像嵌件一样装入注射模中注射成型。因从模具中取出塑件的空隙中滞留着型芯,所以需放在150℃的油槽中熔化可熔型芯。如果只用油作为热源时,熔化低熔点合金型芯的时间较长,将导致塑件变形和出现较大的后收缩。为了缩短熔化时间,常采用油和感应加热线圈同时加热的方式。这样首先由感应加热使可熔型芯从内向外熔化,最后由加热油去除残存塑件内表面的合金表皮层。且使用水溶性甘醇油,因而塑件也易清洗干净。

熔芯注射模的结构与一般带有嵌件成型的模具类似。但可熔型芯的形状较复杂,且在注射成型中四周均被塑料所包围。为了得到壁厚均匀的塑件,在注射压力的作用下可熔型芯不能产生移位或变形。因而在设计熔芯注射模时必须采用对型芯能可靠固定,而脱模时又能方便地随塑件脱出模具的结构。更多信息

请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-066-8298),以获得更多的有关排气式注射机用注射模及熔芯注射模的结构原理和成型工艺流程以及高品质模具钢材(DC53、NAK80、440C-ESR、PD613、S-STAR、S136、IMPAX HH、STAVAX ESR等)的选择、应用、热处理及库存等相关资料。

资料来源:东莞市弘超模具科技有限公司技术中心

『版权所有,转载或引用请注明链接和出处』- 【点击次数:】 【加入时间:2013-06-17 16:30:52】 【关闭本页】

知识普及

相关产品

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区