BMC注射成型工艺特点以及BMC注射成型模具结构

BMC注射成型是将不饱和聚酯、苯乙烯树脂、矿物填料、着色剂和10%~30%(质量分数)的玻璃纤维增强材料等组成的块状塑料(命名为BMC,属增强热固性塑料)通过液压活塞压入塑化料筒内,在螺杆旋转作用下进行输送和塑化,并注射成型。这些块状原料是属增强热固性塑料,其制品具有很高的电阻值、耐湿性和优良的力学性能以及较小的收缩率。因此可用来生产厚截面的制品,广泛应用在电子工业、家用电器、工业电器、汽车工业以及办公用品等领域,做各种壳体和小零件等。

BMC是一种极具推广和应用前景的热固性工程塑料。但能否获得高品质、高效率的优良注射制品,则与其原材料的配制、工艺条件的制订及成型设备(包括注射模)都有很大的关系。因此,为使其能获得顺利的推广应用,必须在材料、工艺和设备等方面做到互相协调、配合。BMC在注射成型的充模过程中存在的主要问题,是如何克服玻纤的破坏和取向,克服熔接线和减少流道废科,以保证其制品强度并降低成本。为此,可采用“注射压缩成型”工艺和与之相应的模具设计。采用这种成型方法,BMC物料的计量和处理精确、简便,而又可以消除注射充模时在制品上的熔接线并可干扰玻纤的取向,从而提高制品的强度和质量。

东莞弘超推荐应用于BMC注射成型模具的模具钢材:STAVAX ESR、MIRRAX ESR、CALMAX、CORRAX、S-STAR、D-STAR、440C-ESR、PD613、DC53、S136以及国产新型模具钢FS136、FS2010、9Cr18Mo等。

BMC注射成型时,模具的温度应加热到140℃至170℃之间;注射料筒温度需严格控制;一般用循环液体加热,温度控制在30-60℃;注射压力一般为151MPa,注射时间为2-3s,螺杆转速选在30-60r/min。在BMC注射机上装有特殊型式的料斗和供料装置。机筒开设有侧入口,以便与自动加料装置相连接。供料装置——液压活塞可把摸塑料压入塑化料筒内,在螺杆旋转作用下进行输送和塑化。塑化螺杆的长径比一般为20:1。

为了保持玻璃纤维的长度和准确地计量以及稳定塑化系统的压力,常采用深螺槽无压缩段的螺杆,并在料筒头部装上防流的针阀。

对于BMC注射必须注意材料流动路线,流道结构尺寸,考虑尽量小的阻力或死角,防止材料流动困难或出现积料。

BMC注射模属于一种热固性塑料注射模,其结构设计与一般热固性塑料注射模相同。值得注意的是,BMC注射模的温度在注射成型时应加热到140-170℃,可用循环液体加热。

虽然注射成型的装模温度与模压很接近,但其固化时间是有所不同的。因注射充模时,物料通过机筒和流道系统的热交换,同时由于摩擦和受到剪切会产生热而升温,在进入模腔后又与高温的模具相接触,因此其固化时间实际上并不取决于制品的厚度,而且固化时间也可以缩短。BMC的收缩率很小,可以获得尺寸稳定的精密制品,由于其主要是应用于要求高强度,高精密度制品的场合,因此注射成型模具的设计又必须遵循这一特殊使用要求。特别是是玻纤含量较高的热固性工程塑料,玻纤在注射充模时的破坏、取向程度,充模的熔接线等问题,都直接关系到制品的质量,在设计模具时要特别注意。

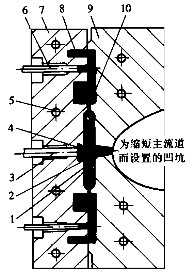

BMC注射成型模具的设计,总的来说,由于有良好的成型性,因此许多用于其它物料注射成型的模具设计原理基本上都适用于BMC注射成型模具的设计(如制品的设计,模具的结构设计等)。然而由于BMC是一种含有高填料(主要是玻纤),收缩率低,流动性好的热固性塑料,因此除其在注射成型工艺和条件上有特殊的要求外,在模具的设计上也有其自身的特点和要求。BMC注射成型模具的结构如下图所示(图中:⒈主流道,⒉分流道,⒊拉料杆,⒋冷料穴,⒌加热棒,⒍预出杆,⒎动模,⒏制件,⒐定模,⒑浇口)。

BMC注射模具浇注系统的设计除了涉及到能否顺利充模外,还涉及到制品的强度、固化时间和流道废料的多少等问题,当然也与制品的质量、生产效率和成本有很大关系。

相关链接:【塑料模具知识】、【模具失效及解决措施】、【塑料模具钢市场信息】。更多信息

请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-699-1286),以获得更多的有关BMC注射成型工艺特点以和BMC注射成型模具结构以及高品质模具钢材(日本大同模具钢、瑞典一胜百模具钢、瑞典UDDEHOLM工具钢、德国葛利兹模具钢、日本日立模具钢、美国熔炉斯伯粉末工具钢、意大利鲁奇尼模具钢超大锻件以及国产新型模具钢、基体钢、无磁模具钢、火焰淬火钢、红冲模具钢等)的选择、应用、热处理及库存等相关资料。

资料来源:东莞市弘超模具科技有限公司技术中心

『版权所有,转载或引用请注明链接和出处』- 【点击次数:】 【加入时间:2012-10-27 04:59:15】 【关闭本页】

知识普及

相关产品

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区