实例分析影响模具寿命的因素

模具钢的性能和模具的寿命不仅仅依赖于其化学成分,而且还与其微观组织以及钢中非金属夹杂的种类和分布密切有关。这无论是对具有较低硬度(约30HRC)、抛光性和光刻蚀性非常重要的塑料模具钢,还是对具有中等硬度(约48HRC)、抗龟裂性至关重要的热作模具钢,或者是具有高硬度(>55HRC)和要求高疲劳性能的冷作钢都同等重要。只有当模具钢的固有性能达到最优化,以及最重要的、可能的表面缺陷减少到最低限度对才能达到最长的工具寿命。

内部缺陷

内部缺陷包括组织粗大,大块且分布不均匀的碳化物、氮化物及氧化物。当同时要求高韧性和高耐磨性时,粉末冶金生产的钢材可以满足要求。而不含任何一次碳化物的马氏体基体钢可达到最高韧性。

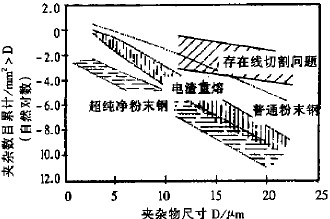

无论是在模具制造时还是模具使用时,低的夹杂含量都是最重要的。大的夹杂或是条状夹杂物会造成线切割时走丝偏斜,或者损坏了抛光性能。电渣重熔钢和粉末冶金钢央杂物含量很低(图示为:不同生产工艺所制取的材料之夹杂物尺寸分布)。

表面缺陷

表面缺陷包括粗糙的机加工表面,尖锐锐角过渡,氮化物层或电火花加工层,脱碳表面,腐蚀破坏等。导致在许多情况下可能降低模具寿命之表面缺陷的由来:

⒈模具设计:模具大小、模具厚度、型腔复杂程度、冷却水道等;

⒉模具制造:机加工、电火花加工、磨削、抛光、焊接、打印标记等;

⒊热处理:预热、奥氏体化温度和时间、冷却介质、回火温度和时间、深冷处理、硬度等;

⒋表面处理:镀铬、渗氮、PVD/CVD等;

⒌生产条件:被加工材料、机器的稳定性、温度、速度、模具间隙、润滑剂、冷却水质量等;

⒍模具维护:系列磨削、清理、抛光、补焊、去应力回火等。

由各种表面缺陷所造成的疲劳寿命的降低与抗拉强度的关系可知,最具有破坏性的表面缺陷之一是硬而脆的电火花白层,同时也是目前造成塑料模具和冷作模具疲劳失效的最常见的原因。

下面几个实例清楚地表明人为造成的外部缺路给模具寿命的强烈的负面影响:

⒈锐角过渡和不良的表面粗糙度对模具性能的综合影响:

铜接头冷成型冲头,模具硬度HRC55,崩角始于具有粗糙表面的半径处。

⒉电火花加工及激光刻标记所造成的问题:

机加工刀痕使冲裁冲头崩角在很短的使用时间内发生崩角;冷作模具钢VIKING冲头由于激光刻字导致的缺口效应而开裂。

⒊粗糙的机加工刀痕所造成的缺口效应:

生产自行车齿轮的冷冲裁模,模具硬度HRC58~59。在生产1000件后由于崩角而失效。

⒋脱碳表面能降低模具寿命:

实例:脱碳表面层导致的缺口效应引起DC53冲头开裂(模具硬度HRC60)。

⒌锐角过渡和渗氮层所造成的应力集中效应:

实例:由于型腔内小半径圆角及渗碳层内穿透性裂纹的缺口效应,使锻模仅使用至服役寿命的10%后即告开裂,模具硬度HRC46。

⒍腐蚀对模具寿命的影响:

实例:含13%铬的S-STAR模具钢制造的塑料模具由于腐蚀性冷却水(高氯离子含量)所导致的冷却管道的应力腐蚀和晶间腐蚀而失效,模具硬度HRC51。总之,最佳模具寿命可以通过选择适合于该服役条件的钢材,并结合与此模具的使用条件、硬度及模具大小和复杂程度相适应的设计而达到。此外,热处理应当在最适合的条件下进行。如前所述,在模具的制造和维护,以及使用过程中应尽量减少造成导致缺口效应的表面缺陷。

更多信息

请直接与我公司服务人员联络(热线电话:400-699-1286/0769-82621066),以获得更多的有关模具钢材的选择、应用、热处理及库存等相关资料。资料来源:东莞市弘超模具科技有限公司

『版权所有,转载或引用请注明链接和出处』- 【点击次数:】 【加入时间:2011-04-12 01:20:31】 【关闭本页】

应用案例

相关产品

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区