分析高速加工在模具制造中是如何运用的?

- 高速加工是集材料科学、信息科学、控制理论和制造技术为一体的综合性高新技术,在汽车、飞机和航空航天等制造领域得到了广泛的运用,并已取得了显著的经济效益。下图所示为传统加工模具的过程,整个过程包含了毛坯准备、粗加工等7步,其中采用了电火花成形加工模具的型腔,还需要根据型腔的形状和精度要求,特别定制了相应的放电电极,可见整个生产过程的周期较长。

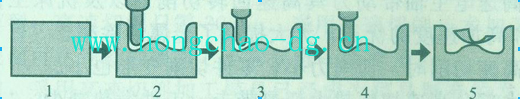

.jpg) 再分析下图,采用了高速加工技术来制造模具,整个过程只需要5步,整个加工周期缩短了20%-50%,特别是曲面加工精度和效率得到了很大提高。

再分析下图,采用了高速加工技术来制造模具,整个过程只需要5步,整个加工周期缩短了20%-50%,特别是曲面加工精度和效率得到了很大提高。 高速铣削加工(HSM或HSC)一般采用非常高的铣刀转速,较快的进给量,非常小的径向与轴向铣削深度对模具进行铣削加工。在铣削时,大量的铣削热被切屑带走,因此工件的表面温度较低,工件变形小,可切削较硬的表面,给现代模具加工带来了新的加工技术。高速切削加工在模具制造中体现出来的优点是:①改善了工件的加工精度和表面质量。高速铣床必须具备高刚性、高精度等性能,同时由于铣削力低,工件热变形减少,高速铣削的加工精度很高。铣削深度较小,而进给较快,加工表面粗糙度值很小,铣削铝合金时可达尺。=O.4一0.6mim,铣削钢件时可达Ra = 0. 2 0. 4pm 。②有利于加工薄壁模具和整体结构式零件。高速铣削时铣削力小,有较高的稳定性,可高质量地加工出薄壁模具和整体结构式零件。如高速切削可使飞机大量采用整体结构零件,明显减轻部件重量,提高零件可靠性,减少装配工时。在数码产品或继电器产品中,薄壁模具加工困难,但采用高速铣削技术可以大大改善。能加工出壁厚o.2mm、高20mm的薄壁零件。 ③可加工高硬度、高强度的脆性材料,代替部分电火花加工。目前,高速铣削已可加工硬度达62HRC的零件,进行硬切削。高速铣削允许在热处理以后再进行切削加工,改变了模具的制造工艺,不再是硬材料非得电火花加工的单一模式。④提高了模具的生产率。铣削速度和进给速度的提高,就提高了材料的去除率,加工速度得到一定的提高。同时,可加工淬硬材料,表面质量达到加工要求,不需抛光或电加工,缩短了工艺路线,大大提高了生产率。更多信息请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-699-1286),以获得更多的有关分析高速加工在模具制造中是如何运用的以及高品质模具钢材、模具钢、日本大同模具钢、瑞典一胜百模具钢、S136、DC53、NAK80、VIKING、8418、日本大同DC53、日本大同NAK80、瑞典一胜百S136、瑞典一胜百VIKING、瑞典一胜百8418等)以及国产新型模具钢(基体钢、无磁模具钢等)的选择、应用、热处理及普通铣床的加工范围和加工方式等相关资料。资料来源:东莞市弘超模具科技有限公司技术中心『版权所有,转载或引用请注明链接和出处』

高速铣削加工(HSM或HSC)一般采用非常高的铣刀转速,较快的进给量,非常小的径向与轴向铣削深度对模具进行铣削加工。在铣削时,大量的铣削热被切屑带走,因此工件的表面温度较低,工件变形小,可切削较硬的表面,给现代模具加工带来了新的加工技术。高速切削加工在模具制造中体现出来的优点是:①改善了工件的加工精度和表面质量。高速铣床必须具备高刚性、高精度等性能,同时由于铣削力低,工件热变形减少,高速铣削的加工精度很高。铣削深度较小,而进给较快,加工表面粗糙度值很小,铣削铝合金时可达尺。=O.4一0.6mim,铣削钢件时可达Ra = 0. 2 0. 4pm 。②有利于加工薄壁模具和整体结构式零件。高速铣削时铣削力小,有较高的稳定性,可高质量地加工出薄壁模具和整体结构式零件。如高速切削可使飞机大量采用整体结构零件,明显减轻部件重量,提高零件可靠性,减少装配工时。在数码产品或继电器产品中,薄壁模具加工困难,但采用高速铣削技术可以大大改善。能加工出壁厚o.2mm、高20mm的薄壁零件。 ③可加工高硬度、高强度的脆性材料,代替部分电火花加工。目前,高速铣削已可加工硬度达62HRC的零件,进行硬切削。高速铣削允许在热处理以后再进行切削加工,改变了模具的制造工艺,不再是硬材料非得电火花加工的单一模式。④提高了模具的生产率。铣削速度和进给速度的提高,就提高了材料的去除率,加工速度得到一定的提高。同时,可加工淬硬材料,表面质量达到加工要求,不需抛光或电加工,缩短了工艺路线,大大提高了生产率。更多信息请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-699-1286),以获得更多的有关分析高速加工在模具制造中是如何运用的以及高品质模具钢材、模具钢、日本大同模具钢、瑞典一胜百模具钢、S136、DC53、NAK80、VIKING、8418、日本大同DC53、日本大同NAK80、瑞典一胜百S136、瑞典一胜百VIKING、瑞典一胜百8418等)以及国产新型模具钢(基体钢、无磁模具钢等)的选择、应用、热处理及普通铣床的加工范围和加工方式等相关资料。资料来源:东莞市弘超模具科技有限公司技术中心『版权所有,转载或引用请注明链接和出处』 - 【点击次数:】 【加入时间:2013-07-10 14:48:44】 【关闭本页】

技术服务

相关产品

东莞市弘超模具科技有限公司

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ: 微信公众号:hcsteel

微信公众号:hcsteel

地址:广东省东莞市塘厦镇林村管理区

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区