结构发泡注射模的结构原理及结构发泡成型工艺优缺点

结构发泡注射模成型是把结构发泡塑料注射入模腔,在模腔中发泡膨大,而成表层致密、内部呈微孔泡沫结构的塑件。其工艺系统中有结构发泡塑料、结构发泡注射机、结构发泡注射模等。东莞弘超推荐模具钢材S136、NAK80、S-STAR、440C-ESR、PD613、STAVAX ESR等应用于结构发泡注射模。

结构发泡塑料又称低发泡塑料、硬质发泡体或合成木材。所谓结构发泡塑件就是指发泡倍数在1~2倍左右,在塑料中加入发泡剂,采用特殊要求的注射机、模具和成型工艺所成型的塑件。使用的塑料主要有聚苯乙烯、ABS、聚乙烯和聚丙烯等。

结构发泡塑件的优点:

①、表面平整无凹陷和挠曲,无内应力。

②、具有一定的刚度和强度,外观近似木材,与木材相比具有耐潮湿、成型加工简便等优点。

③、密度小,比一般塑料的重量减少15%~50%。

因此在国外结构发泡塑件广泛地应用于家具、汽车、电器部件、建材、仪表外壳、工艺品框架、乐器和包装箱等方面。

结构发泡塑件的缺点:

①、表面粗糙。

②、颜色不鲜艳。

为了得到理想的结构发泡塑件,常须进行表面处理如涂漆等。

与普通注射一样,结构发泡塑件注射成功与否主要取决于合适的注射速度(注射时间)、注射压力、注射温度(熔体温度)、模腔温度以及模具结构等。除此之外最重要的因素是决定于发泡剂的性质,发泡剂在熔体中分散的程度,发泡孔的最终尺寸及分布的均匀程度,气泡的增长过程,增长速率等因素。因为这些因素都将影响到皮层和芯部的结构状态,最终会影响到塑件的物理力学性能。

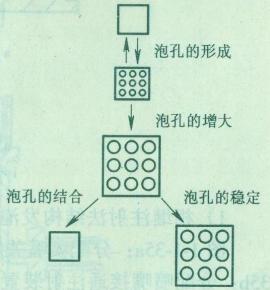

在结构发泡注射成型中,研究气泡增长过程是重要的。它同时受两种不同作用机理的控制:一是由于物料从浇口流入型腔时,由于外部压力突然下降使气泡开始增长;另一个是由于气体从熔体中扩散出来,使气泡开始增长。通过各种工艺因素来影响这两种机理的作用,就可以控制气泡的大小和分布。

为使发泡剂能充分地起到膨胀作用,聚合物首先必须充分地塑化,把发泡剂的组分均化在熔体之中,这样分解出的气体才能均匀地分布,另一方面要求熔体的粘度必须足够高,使发泡气体能保持在其中,形成均匀的两相混合体;气相是全部或部分地由彼此结合在一起的气泡所组成;粘弹相则由聚合物的熔体所组成。

气泡的形成过程大致分为三个阶段:气泡的形成→气泡的增大→气泡的结合或稳定。如下图所示。

更多信息

请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-066-8298),以获得更多的有关结构发泡注射模的结构原理和结构发泡成型工艺优缺点以及高品质模具钢材(日本大同模具钢、瑞典一胜百模具钢、瑞典UDDEHOLM工具钢、德国葛利兹模具钢、日本日立模具钢、美国熔炉斯伯粉末工具钢、意大利鲁奇尼模具钢超大锻件以及国产新型模具钢、基体钢、无磁模具钢等)的选择、应用、热处理及库存等相关资料。

资料来源:东莞市弘超模具科技有限公司技术中心

『版权所有,转载或引用请注明链接和出处』- 【点击次数:】 【加入时间:2013-06-20 23:02:30】 【关闭本页】

知识普及

相关产品

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区