浅淡模具制造中孔的加工方法有哪些?

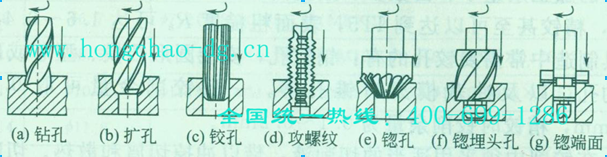

- 常见的各种形状孔的加工方法如下图所示。

①钻孔。用钻头在实心材料上加工出孔的方法称为钻孔。善通孔的钻削有两种方法:一种是在车床上钻孔,工件旋转而钻头不转;另一种是在钻床或镗床上钻孔,钻头旋转而工件不转。当零件外形简单且基本对称,或加工孔与外圆有同轴度要求时可在车床上钻孔,更多的模具零件孔则在钻床上加工。在模具零件上钻孔,主要用于螺钉及推杆过孔、螺纹底孔、定位销孔、型孔的预加工,还用于线切割穿丝孔、浇口套孔及点浇口、锥浇道等孔的粗精加工,以及对水道孔等孔的加工。钻孔可以达到的精度一般为IT13-IT12,表面粗糙度R。一般为20/1m左右。钻孔只能加工要求不高的孔或作为孔的粗加工工序。钻孔时所用的刀具绝大部分为麻花钻,它由柄部、颈部和工作部分组成。柄部是钻头的夹持部分,用来传递钻孔时所需的转矩和轴向力。柄部分为直柄和锥柄两种,钻头直径在13mm以内的,头柄部基本为直柄;钻头直径大于13mm的,钻头柄部一般为锥柄。一般情况下,直径在30mm以下的孔可以一次钻出。②扩孔。扩孔是用扩孔钻或麻花钻等扩大工件孔径、提高孔的加工精度的加工方法。一般在加工直径大于30mm的孔时,为减小进给力,通常采用两次钻削。第一次用直径为(0.5一0.7)D的钻头钻孔,第二次用直径为D的钻头扩孔。扩孔可以作为精度要求不高的孔的最终加工,也可以作为铰孔、镗孔、磨孔前的预加工。用麻花钻扩孔可以达到的公差等级为IT11一IT10,表面粗糙度R为12. 5一6. 3um。若用扩孔钻扩孔,扩孔前的钻孔直径约为孔径的O.9倍。用扩孔钻可以达到的公差等级为IT10~IT9,表面粗糙度R。为6. 3-3.2um。③铰孔。铰孔是对中小直径的未淬硬孔进行半精加工的方法。铰刀的加工余量小、齿数多、刚度高,所以铰孔精度一般为IT7一IT6,精铰甚至可以达到IT5,表面粗糙度R。可达1.6一0.44um。模具制造中常需要铰孔的有:销钉孔,安装圆形凸模、型芯或顶杆等的孔,以及冲裁模刃口锥孔等。一般铰削余量可取O.2一O.3mm,精铰时铰削余量为O.1一0.2mm。在铰削中须采用适当的切削液,借以冲掉切屑和散热。切削液可根据加工材料选择,对钢类材料一般用10%-20%的乳化液,如果铰孑L精度很高时可采用30%的菜油加70%的肥皂水。④锪孔。用锪削方法在孔口表面加工出一定形状的孔,称为锪孔。锪孔主要用于加工圆柱形沉孔、圆锥形沉孔以及锪孔口的凸台面。⑤镗孔。在模具制造中,镗孔是重要的加工方法之一。镗孔可以在镗床上进行,也可以在车床、数控机床上进行。其应用范围较广,可以粗加工,也可以精加工,可以加工不同尺寸的孔。尤其是对于大尺寸孔来说,镗7L几乎是唯一的加工方法。镗孔的精度可达IT10~IT7.表面粗糙度Ra为1.6一0.8m。⑥攻螺纹。每副模具都有数量较多的内螺纹孔,以便用螺钉连接模具的各个部分。螺纹孔一般均采用攻螺纹的方法加工。用丝锥在孔壁上切削出内螺纹的工艺过程称为攻螺纹。模具上有些螺纹采用圆柱管螺纹或圆锥管螺纹,如冷却水管接头孑L的管螺纹,此时应采用圆柱管螺纹丝锥或圆锥管螺纹丝锥进行加工。攻螺纹前的底孔直径(即钻孔直径)必须大于螺纹标准中规定的螺纹小径。底孔直径的大小,要根据工件材料的塑性大小和钻孔的扩张量来考虑,使攻螺纹时既有足够的空隙来容纳被挤出的金属,又能保证加工出的螺纹得到完整的牙型。表6-1为常用螺钉孔攻螺纹前的底孔直径。表6-1 常用螺钉孔攻螺纹前的底孔直径

①钻孔。用钻头在实心材料上加工出孔的方法称为钻孔。善通孔的钻削有两种方法:一种是在车床上钻孔,工件旋转而钻头不转;另一种是在钻床或镗床上钻孔,钻头旋转而工件不转。当零件外形简单且基本对称,或加工孔与外圆有同轴度要求时可在车床上钻孔,更多的模具零件孔则在钻床上加工。在模具零件上钻孔,主要用于螺钉及推杆过孔、螺纹底孔、定位销孔、型孔的预加工,还用于线切割穿丝孔、浇口套孔及点浇口、锥浇道等孔的粗精加工,以及对水道孔等孔的加工。钻孔可以达到的精度一般为IT13-IT12,表面粗糙度R。一般为20/1m左右。钻孔只能加工要求不高的孔或作为孔的粗加工工序。钻孔时所用的刀具绝大部分为麻花钻,它由柄部、颈部和工作部分组成。柄部是钻头的夹持部分,用来传递钻孔时所需的转矩和轴向力。柄部分为直柄和锥柄两种,钻头直径在13mm以内的,头柄部基本为直柄;钻头直径大于13mm的,钻头柄部一般为锥柄。一般情况下,直径在30mm以下的孔可以一次钻出。②扩孔。扩孔是用扩孔钻或麻花钻等扩大工件孔径、提高孔的加工精度的加工方法。一般在加工直径大于30mm的孔时,为减小进给力,通常采用两次钻削。第一次用直径为(0.5一0.7)D的钻头钻孔,第二次用直径为D的钻头扩孔。扩孔可以作为精度要求不高的孔的最终加工,也可以作为铰孔、镗孔、磨孔前的预加工。用麻花钻扩孔可以达到的公差等级为IT11一IT10,表面粗糙度R为12. 5一6. 3um。若用扩孔钻扩孔,扩孔前的钻孔直径约为孔径的O.9倍。用扩孔钻可以达到的公差等级为IT10~IT9,表面粗糙度R。为6. 3-3.2um。③铰孔。铰孔是对中小直径的未淬硬孔进行半精加工的方法。铰刀的加工余量小、齿数多、刚度高,所以铰孔精度一般为IT7一IT6,精铰甚至可以达到IT5,表面粗糙度R。可达1.6一0.44um。模具制造中常需要铰孔的有:销钉孔,安装圆形凸模、型芯或顶杆等的孔,以及冲裁模刃口锥孔等。一般铰削余量可取O.2一O.3mm,精铰时铰削余量为O.1一0.2mm。在铰削中须采用适当的切削液,借以冲掉切屑和散热。切削液可根据加工材料选择,对钢类材料一般用10%-20%的乳化液,如果铰孑L精度很高时可采用30%的菜油加70%的肥皂水。④锪孔。用锪削方法在孔口表面加工出一定形状的孔,称为锪孔。锪孔主要用于加工圆柱形沉孔、圆锥形沉孔以及锪孔口的凸台面。⑤镗孔。在模具制造中,镗孔是重要的加工方法之一。镗孔可以在镗床上进行,也可以在车床、数控机床上进行。其应用范围较广,可以粗加工,也可以精加工,可以加工不同尺寸的孔。尤其是对于大尺寸孔来说,镗7L几乎是唯一的加工方法。镗孔的精度可达IT10~IT7.表面粗糙度Ra为1.6一0.8m。⑥攻螺纹。每副模具都有数量较多的内螺纹孔,以便用螺钉连接模具的各个部分。螺纹孔一般均采用攻螺纹的方法加工。用丝锥在孔壁上切削出内螺纹的工艺过程称为攻螺纹。模具上有些螺纹采用圆柱管螺纹或圆锥管螺纹,如冷却水管接头孑L的管螺纹,此时应采用圆柱管螺纹丝锥或圆锥管螺纹丝锥进行加工。攻螺纹前的底孔直径(即钻孔直径)必须大于螺纹标准中规定的螺纹小径。底孔直径的大小,要根据工件材料的塑性大小和钻孔的扩张量来考虑,使攻螺纹时既有足够的空隙来容纳被挤出的金属,又能保证加工出的螺纹得到完整的牙型。表6-1为常用螺钉孔攻螺纹前的底孔直径。表6-1 常用螺钉孔攻螺纹前的底孔直径螺孔标记

钻底孔用的钻头直径(即底孔直径)/m

1粗牙普通螺纹

细牙普通螺纹

M4

3.3

M5

4.2

M6

5

5.2(M6XO. 75)

M8

6.7

7.2(M8X0.75).<>7(M8X1)

M10

8.5

9. 2(M10X 0. 75) ,VS9(M10 X 1) ,+10. 5(M10 X 1. 25)

M12

10.2

+11( M12 X1)、乒10. 7(M12 X 1. 25) ,410. 5 ( M12 X 1. 5)

M14

11.9

M16

14

415(M16X1),+14.5(M16X1. 5)

更多信息请直接与东莞市弘超模具科技有限公司服务人员联络(热线电话:0769-82621066/82621088,全国统一服务热线:400-699-1286),以获得更多的有关浅淡模具制造中孔的加工方法有哪些以及高品质模具钢材、模具钢、日本大同模具钢、瑞典一胜百模具钢、S136、DC53、NAK80、VIKING、8418、日本大同DC53、日本大同NAK80、RIGOR、ARNE等)以及国产新型模具钢(基体钢、无磁模具钢等)的选择、应用、热处理及普通铣床的加工范围和加工方式等相关资料。资料来源:东莞市弘超模具科技有限公司技术中心『版权所有,转载或引用请注明链接和出处』 - 【点击次数:】 【加入时间:2013-07-04 14:34:11】 【关闭本页】

技术服务

相关产品

东莞市弘超模具科技有限公司

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ: 微信公众号:hcsteel

微信公众号:hcsteel

地址:广东省东莞市塘厦镇林村管理区

模具钢材专业供应商

联系人:康先生

手机:18925597988

电话:86 0769-82621066

传真:86 0769-82621099

邮箱:sales@hongchao-dg.cn

网址:www.hongchao-dg.cn

诚信通ID:xinhongmouldsteel

QQ:

地址:广东省东莞市塘厦镇林村管理区